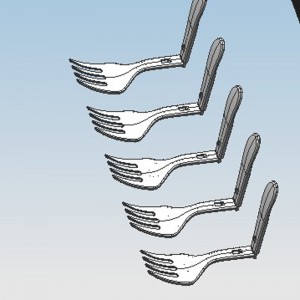

Пластиковая вилочная форма

Важно знать, какая сталь и сколько полостей нужно. Если нет подсказки, лучше сообщить нам параметры впрыскивания машины, тогда мы можем предложить максимальные полости на основе размерности и веса ложки/вилки/spork. Пластиковые ложки столовых приборов требуют высокой доходности для получения дохода. Следовательно, плесень должна обеспечить длительный срок службы, короткий цикл и продукт с легким весом. Мы обычно используем H13, S136 из нержавеющей стали, эти два материала имеют высокую твердость, могут гарантировать более миллиона сроков жизни.

Еще одна очень важная вещь для изготовления складной ложки - это дизайн. Конструкция продукта должна быть разумной, если какая -то структура не может быть сделана путем литья под давлением, он должен быть изменен. Также новый дизайн будет популярен на рынке. В сочетании с параметрами машины для литья под давлением мы даем оптимальное решение для клиентов.

Обычно мы используем 1-точечный горячий бегун, а некоторые требуют больше баллов. Конечно, стоимость выше.

Далее находится дизайн охлаждения. Это связано с циклом впрыска. Отличная система охлаждения может гарантировать короткий цикл и высокий объем мощности.

Высококачественные плесени не только обеспечивают качество продуктов с литой инъекций, но и для того, чтобы предоставить клиентам важную основу для системных решений.

Sunwin накопил богатый опыт дизайна и технологии обработки в складывающих формах столовых приборов.

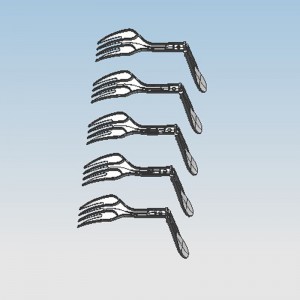

Пластиковая плесень для подъема вилки с пластиком

Оборудование

Часто задаваемые вопросы

В: Вы делаете формы для многих пластиковых вилочных форм?

A: Да, мы делаем формы для формы вилки, плесени вилки, одноразовой вилочной формы

В: Есть ли у вас машины для литья под давлением для производства деталей?

A: Да, у нас есть собственный мастерская для инъекций, поэтому мы можем производить и собирать в соответствии с требованиями клиента.

Вопрос: Какую плесень вы делаете?

A: В основном мы производим формы впрыска, но мы также можем изготовить компрессионные формы (для материалов UF или SMC) и листовых форм.

В: Сколько времени нужно, чтобы сделать форму?

A: В зависимости от размера продукта и сложности деталей, это немного отличается. Вообще говоря, форма среднего размера может завершить T1 в течение 25-30 дней.

В: Можем ли мы узнать график плесени без посещения вашей фабрики?

A: Согласно контракту, мы отправим вам план производства плесени. Во время производственного процесса мы будем обновлять вас еженедельными отчетами и связанными изображениями. Поэтому вы можете четко понять график плесени.

В: Как вы гарантируете качество?

О: Мы назначаем менеджера проекта для отслеживания ваших форм, и он будет нести ответственность за каждый процесс. Кроме того, у нас есть QC для каждого процесса, и у нас также будет CMM и онлайн -система проверки, чтобы гарантировать, что все компоненты находятся в пределах толерантности.

В: Вы поддерживаете OEM?

A: Да, мы можем произвести с помощью технических чертежей или образцов.